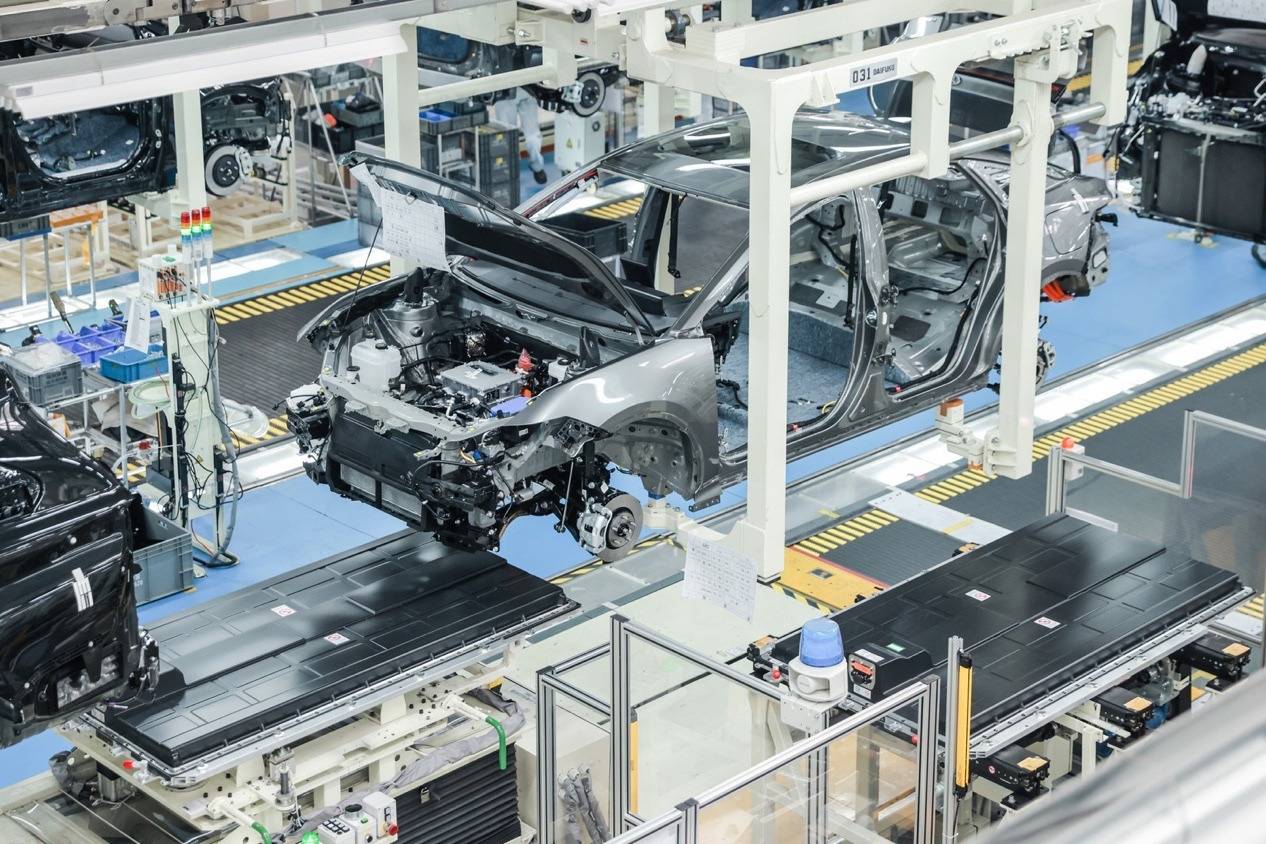

在上汽大众新能源汽车工厂的智能化生产线上,ID.4 X的生产过程完美诠释了德国工业4.0理念与中国制造实力的深度融合。作为大众汽车全球首个专为MEB平台车型打造的工厂,这里不仅承载着上汽大众电动化转型的战略使命,更展现了一套高度智能化的车辆监控体系。

走进总装车间,首先映入眼帘的是AGV智能搬运机器人在既定轨道上精准穿梭,它们通过5G网络与中央控制系统实时通信,确保零部件准时送达各个工位。每个工位都配备了RFID读写设备,当车身经过时自动识别车辆VIN码,调取对应的装配工艺数据,实现‘一车一BOM’的精准配送。

在关键的电池包安装环节,高精度视觉检测系统对每个螺栓的拧紧扭矩进行百分百监控,数据实时上传至云端质量数据库。这套系统能够自动识别0.1毫米级的装配偏差,较传统人工检测精度提升5倍以上。同时,电池管理系统(BMS)在下线前需完成超过200项电气性能测试,所有测试数据将生成独一无二的‘电子病历’,伴随车辆全生命周期。

最令人惊叹的是车辆下线前的综合检测线。这里集成了ADAS校准、灯光检测、淋雨测试等38道检测工序,通过工业以太网将所有检测设备串联成有机整体。当车辆进入四轮定位工位时,12组高分辨率摄像头同步采集底盘数据,与标准参数进行智能比对,任何超差都会触发系统自动报警并阻止流转。

在整车Audit评审区,专家们通过AR眼镜调取车辆生产过程中的关键质量数据,实现虚拟与现实的质量追溯。而基于工业互联网平台构建的数字孪生系统,则能对已售出车辆的运行数据进行反向分析,持续优化生产工艺。

这种深度融合的监控体系使得ID.4 X的生产全过程实现可视化、可追溯、可预警。从第一个螺栓拧紧到最终交付,超过8000个质量采集点构建起立体化的质量防护网,确保每台下线的ID.4 X都符合大众全球统一标准。

上汽大众通过引入德国工业4.0的智能监控理念,不仅实现了生产效率和产品质量的双重提升,更为中国汽车产业的智能化转型提供了值得借鉴的范本。在这座充满科技感的工厂里,我们看到的不仅是电动车的诞生,更是传统制造向智能制造蜕变的生动实践。